世界 ‐ 3Dプリンターが拓く製造業の未来

2017年9月15日

3Dプリンターには、1980年代に開発が始まった「付加製造(AM:Additive Manufacturing)技術」が応用されている。ビジネスへの活用や消費者への普及が可能となったことを受け、2000年代後半から10年代初めにかけて注目が集まった。3Dプリンターは今後の製造や製品の在庫管理にどのような影響をもたらすのか。

材料を削りながらモノを作るのが典型的な従来型の製造技術だとすれば、AM技術では材料を付着させることで3次元のモノを作り出す。この技術を活用した3Dプリンターでのモノづくりは、最終製品の設計データなどのデジタルファイルをプリンターに読み込ませれば、ほぼ完結すると言っても過言ではない。商業用の3Dプリンターの利用は2000年代後半から。消費者向けについても10年代前半から広がり始めた。同技術は今も発展途上であり、日々、世界各国・地域で研究開発が進められている。

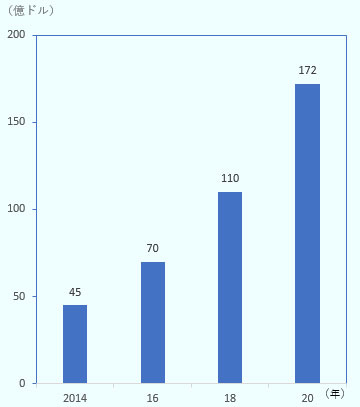

米国コンサルティング会社A.T.カーニーの推計によると、3Dプリンターの関連市場規模は、14年の45億ドルから、年平均25%の成長を経て、20年には172億ドルに上るとされる(図)。また同社推計によれば、業種別の市場シェア(14年)は、航空機や宇宙船の製造分野が全体の18%、ヘルスケア業界で15~17%、自動車製造で12%を占めるという。

導入コストや利用可能な材料に課題も

かくして市場成長が見込まれる3Dプリンターだが、その利用拡大には克服すべき課題もある。製造に直接的に関わる主な課題としては、導入に要するコストや利用可能な材料の少なさがあるが、こうした課題は徐々に克服されつつある。製造業に関する情報を提供するインターネットサイト「Manufacturing Tomorrow」によると、07年に1万4,000ドル程度だった3Dプリンターの標準価格は、16年までに約8,000ドルに下がった。少なくとも19年までは年平均6.1%ずつ下がる見込み。一方、利用可能な材料としては、プラスチックを含むポリマーが最も多く、次いで金属が続く。その他の利用はまだ多くないが、欧米では食品の製造や人間の細胞を埋め込んだ医療用ジェルの製造にも成功している。世界の3Dプリンター技術をけん引する米国のマサチューセッツ工科大学では、一度の製造で10種類もの材料を利用できる3Dプリンターの開発も進めており、利用の幅は広がりつつある。

3Dプリンターの利用拡大には、法的領域やサイバーセキュリティーなどの問題も障壁となり得る。規制に関する代表的な事例は、3Dプリンターで製作された製品やその製品を組み込んだ製品が故障した場合、責任の所在が明らかではないことである。また、3Dプリンターに読み込むデジタルファイルを販売するに当たって、知的財産権の扱いをどうするのかといった課題も残されている。さらにデジタルファイルの売買や授受を、国境を越えて行う場合、デジタルコンテンツの売買やデータ移行に関する規制の対象となるが、そうした規制に関する国際的なルール整備が遅れている。国・地域によってデータの移行自体が難しい場合もあり、これがビジネス展開の障壁となり得る。

資料:A.T.カーニー"3D Printing: A Manufacutring Revolution" (2015年8月)を基に作成

多品種少量生産に強み

3Dプリンターを活用する利点は、顧客の個別ニーズに対応した製品の少量生産やサンプルの作成、製造にかかるコストの削減というように、生産現場で多く見られる。生産量が少なく、より複雑な形状の製品を製造する際の利点が最も大きい。そのためサンプル作成は3Dプリンターの商用化が始まって以降、最も多く利用される分野の一つとなっている。また、デジタルファイルを加工することで最終製品に変更を加えることができるため、多様な顧客ニーズへの対応が容易となった。ヘルスケア業界で3Dプリンターの活用が活発なのは、義手や義足、入れ歯などの製造の際、個別に異なる製品を作る上で柔軟に対応できるからだ。

必要最低限の材料を積み重ねてモノを作る3Dプリンターでは、製造に必要な材料を減量できる。つまりコストの削減だけでなく、同時に製品の軽量化も達成できるということだ。フランスの航空機メーカー・エアバスは、航空機部品を固定する際に使用されるブラケット(金属板)を3Dプリンターで製造したところ、生産時に無駄となる材料を従来の製造方法より25%削減することに成功した。製品の軽量化により、航空機が排出する二酸化炭素(CO2)の量も40%削減できたという。米ロッキード・マーチンも同様にブラケットの製造コスト50%以上削減することに成功した。

また、材料コストだけでなく人員コストの削減も可能となる。従来、複数の部品を組み合わせて作っていた製品を3Dプリンターで製造すれば、組み立てる手間がなくなるからだ。

上記2社の事例のように、自社で3Dプリンターの活用を進める企業がある一方、将来的には3Dプリンターを使った製造サービスを提供する企業との協業を望む企業も多い。欧米諸国、中国、韓国の企業を対象に行った英国企業EYのコンサルティング部門のアンケート調査では、回答企業(900社)のうち、5年後も自社での活用を進めると回答した企業が25.6%だったのに対し、41.3%が3Dプリンターのサービスを提供する企業との協業を望むと回答している。

生産ネットワークに影響も

3Dプリンターは今後、製造面だけでなく生産ネットワーク面でもその影響力を拡大させるとみられる。3Dプリンターさえあれば、従来のような製造設備が整っていない場所でも、デジタルファイルと材料で製造が可能になるからだ。需要地の近くで場所を選ばず製造できれば、製造拠点を集中させる必要がない。この利点を生かす事例の一つとして、予備部品の在庫管理が挙げられる。いつ必要となるか予測が難しい予備部品の在庫管理にはコストがかかる。3Dプリンターによって必要な部品を必要な時に必要な量だけ製造できれば、こうした管理コストの削減につながる。

また、既存の製造設備が故障した場合などでも、一時的な対処として故障部分を3Dプリンターで製造した部品で補うといった新たな対応が可能となり、こうしたケースで従来被っていたダメージの程度を低減できる。前出のEYによるアンケート調査でも、英国企業の66%、中国・韓国企業の46%、ドイツ企業の43%が、3Dプリンターによって製造拠点は将来的に変化するだろうと回答した。実際、ドイツの自動車メーカー・メルセデスベンツのトラック部門は16年7月、3Dプリンターを使って顧客に必要なスペアパーツを届けるサービスを導入すると発表し、同年9月には同サービスを開始した。同社は3Dプリンターの活用によって、部品の管理コストを削減し、配送時間を短縮したのに加え、製造が終了した型の部品についての対応も可能となった。

3Dプリンターが実用化され始めた当初、AMが製造業を変えるとまでいわれ、さまざまな可能性が論じられた。今後も3Dプリンターの活用は拡大すると考えられるものの、従来の技術や大量生産型製造方式などにとって代わるものではなく、当面は相互補完の関係を維持するだろうとの見方が多い。3Dプリンターのさらなる利用拡大には、前述のような課題が残されている。しかし、3Dプリンターの特性を生かし、サンプル作成や多様な顧客ニーズに対応する製造に着手した企業や、製造コストの削減に成功した企業が既に出てきているのも事実だ。先進的な活用事例から3Dプリンターの特性や利点を学習・考察することは、これからの製造業の在り方を考える上で重要な視点となろう。

PDF版を見る![]() (262KB)

(262KB)

- 執筆者紹介

-

ジェトロ海外調査部国際経済課

長﨑 勇太(ながさき ゆうた) - 2016年、ジェトロ入構。同年4月より現職。

閉じる

閉じる